La producción de cosméticos exige diferentes propiedades a los componentes de una unidad de producción. Los homogeneizadores, mezclar y dispersar y las fases cortas de calentamiento y enfriamiento; junto con la desgasificación y los diferentes métodos de dosificación son muy importantes para alcanzar la calidad del producto requerida.

Las etapas de procesamiento para producir ungüentos y cremas se pueden dividir en las siguientes operaciones básicas

- Dosificación

- Dispersión / Homogeneización

- Mezclado

- Calentamiento y enfriamiento

- Limpieza

Mezclador

Al comenzar el proceso de mezclado, el líquido generalmente tiene una viscosidad muy baja, pero termina con una viscosidad muy alta de modo que el equipamiento de producción y también el de mezclado y homogeneización deben poder trabajar óptimamente en un amplio rango de viscosidades. Este proceso es clave en la producción de Geles, Ungüentos, Suspensiones, Champús, Lociones para el sol, Dentífrico, Rímel, etc.

Homogeneizadores

El objetivo de cualquier proceso de mezclado es conseguir la homogeneidad necesaria para el proceso en todo el volumen del recipiente. Durante la homogeneización, es importante reducir las diferencias de concentración y temperatura que resultan, por ejemplo, de las adiciones de producto, las transferencias de masa, las reacciones químicas o la transferencia de calor. Esta tarea de agitación se produce en sistemas monofásicos y multifásicos.

Para reducir el consumo de energía o aumentar la productividad durante la homogeneización, es necesario aclarar si el tiempo de mezcla es un factor limitante. En el caso de los líquidos de baja viscosidad, el tiempo de mezcla es del orden de minutos y, por tanto, no suele ser crítico. La situación es diferente con medios de alta viscosidad. En este caso, la reología del medio determina el proceso de mezclado y se requieren sistemas especiales de agitación, normalmente montados en la pared, para conseguir tiempos de mezclado adecuados para el proceso.

Mezcla de sólidos

Cuando se mezclan sólidos, especialmente materiales a granel, la determinación de la calidad de la mezcla es fundamental. Conocer los principios estadísticos puede servir de ayuda para la aplicación práctica, lo que garantiza un procedimiento eficaz para determinar la calidad de la mezcla. El escalado de los tiempos de mezcla obtenidos a escala de laboratorio a la escala de producción también es de gran importancia en este contexto. En este proceso deben tenerse en cuenta la distribución del tamaño de los granos/partículas y forma de los cristales, el contenido de humedad y comportamiento del flujo.

Suspensión sólido-líquido

Una suspensión es una mezcla heterogénea de sustancias formada por un líquido y sólidos distribuidos en él. La suspensión es el proceso de unir estas dos sustancias. Un agitador de suspensión se puede utilizar con diferentes objetivos. Por ejemplo, para la disolución de sólidos, puede ser suficiente la fluidificación del sólido cerca del fondo, mientras que en los procesos continuos, como en la cristalización o la lixiviación de minerales, lo más importante es la homogeneidad de la suspensión.

Dispersión líquido-líquido

Las dispersiones líquido-líquido son mezclas de dos o más líquidos inmiscibles entre sí. Estas mezclas se elaboran y se utilizan para muchas aplicaciones industriales. En la industria química, se suelen mezclar líquidos temporalmente para el control específico de extracciones o reacciones. Además, también se producen dispersiones estables a largo plazo, por ejemplo en las industrias farmacéutica, cosmética o alimentaria. Estas dispersiones de líquidos estables en el tiempo se denominan emulsiones.

Secado

El secado es un proceso básico en la ingeniería de procesos. El secado térmico de sólidos húmedos es un proceso combinado de transferencia de calor y masa con el objetivo de obtener un producto final seco mediante la eliminación de la humedad. Así, para el secado térmico de sólidos húmedos en vacío son ideales los dispositivos verticales con mezclador. A la hora de diseñar estos secadores, el paso de la escala de laboratorio a la de producción es de especial interés en términos de tiempo de secado.

Transferencia de calor

En muchos procesos de agitación, la transferencia de calor es uno de los requisitos esenciales que debe cumplir el elemento agitador junto con la geometría de la caldera y los elementos de refrigeración o calefacción. Las tareas típicas son, por ejemplo, mantener constante la temperatura del producto durante una reacción exotérmica o endotérmica, o ajustar una determinada temperatura del producto calentando o enfriando en un tiempo predefinido. En dicho proceso debe prestarse atención a la viscosidad/reología del medio a calentar o enfriar, al proceso estacionario o transitorio y a la superficie de intercambio disponible, especialmente para el escalado.

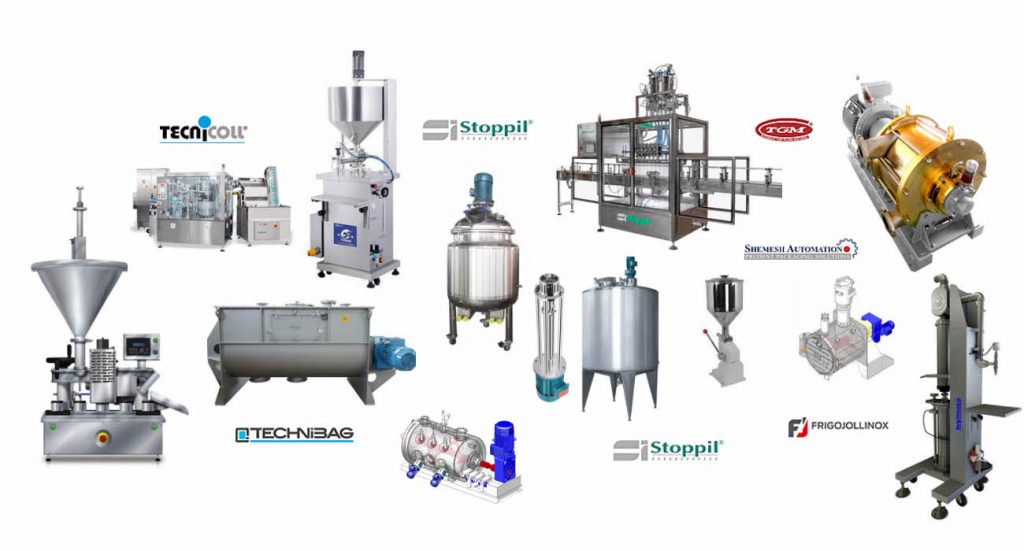

Homogeneizadores industriales – EMPRESAS DESTACADAS

Los homogeneizadores que se utilizan en el campo cosmético, permiten que se obtengan productos cosméticos más estables y de alto rendimiento de las emulsiones que contienen grasas de diferente calidad.

HOMMAK

El homogeneizador cosmético ofrece un control sin igual para productos cosméticos para el cuidado de la piel, productos como protector solar, lápiz labial y perfume. Los homogeneizadores de alta presión reducen el tamaño de partícula y controlan la estabilidad del producto y garantizan una calidad y estabilidad superiores en los productos.

Los fabricantes de cosméticos de todo el mundo utilizan los homogenizadores de alta presión HOMMAK de manera activa en la producción de las emulsiones, dispersiones y otras formulaciones. Los homogeneizadores son una parte importante de los equipos de procesamiento cosmético.

GEA

Los homogeneizadores industriales de GEA son máquinas que constan de dos elementos fundamentales: un bloque de compresión que permite bombear el producto a alta presión y una válvula de homogeneización capaz de micronizar las partículas dispersas hasta que alcancen el tamaño de micrómetros y nanómetros, dependiendo de las características del producto y de los resultados que se quieran obtener.

VMI

La gama de homogeneizadores al vacío de producción de VMI combina productividad, calidad y precisión en la reproducción de las fórmulas. Con la gama de homogeneizadores al vacío VMI, podrá fabricar geles, cremas, pomadas y otros productos de reología compleja que requieren la ejecución de Dispersión, Disolución, Homogeneización, Emulsión e Intercambios térmicos

Los usuarios de los cosméticos demandan productos de diferentes calidades. Las empresas de cosméticos necesitan innovar para seguir siendo competitivas. Los homogeneizadores de cosméticos ayudan a los fabricantes a desarrollar productos de alto rendimiento.

¿Busca Maquinaria de Proceso, Empaque de Cremas y mucho más?

EquiNet realiza subastas y ventas de equipos de segunda mano permitiendo que su empresa pague un 70% MENOS que su precio original.